[:es]

Introducción

El OEE fue descrito por primera vez en el libro de Seiichi Nakajima ‘TPM tenkai’ (1982, JIPM Tokio) como un indicador esencial dentro de la metodología TPM.

A fines de la década de 1980, el TPM se extendió en el mundo occidental. En ese momento, Productivity Press, publicó traducciones en inglés de dos libros del experto en JIPM Seiichi Nakajima: Introducción al TPM y Programa de Desarrollo de TPM.

Casi al mismo tiempo, en Europa, Fuji Photo-Film realizó la mayor inversión realizada hasta ahora fuera de Japón, construyendo 3 fábricas en Holanda. El desafío para la gestión de la fábrica: «Producir cero defectos y cero pérdidas, utilizando los principios japoneses en un entorno occidental». Esta fue la primera vez que TPM y Lean se aplicaron ampliamente fuera de Japón. El director de Fuji, Steven Blom, resume: «Mida OEE y elimine las pérdidas, usando actividades de pequeños grupos «.

Cómo medir OEE de una manera práctica y estandarizada, para usarlo para activar la Mejora Continua en los procesos de fabricación, se convirtió en la tarea de Arno Koch.

Alrededor de 1995, en la industria de los semiconductores, SEMATECH publica su «Guía de efectividad de los equipos generales de productividad de fabricación de semiconductores (OEE)» con directrices para la implementación de OEE en la fabricación de semiconductores.

A finales de los años 90, Arno Koch trabajó estrechamente con los editores y autores de Productivity Press, publicando ‘OEE Toolkit’ y ‘OEE for Operators’

Esto hizo el OEE accesible y factible para los departamentos de producción de muchas empresas occidentales.

A petición de varias multinacionales que utilizan OEE, Koch inició en 2001 el «OEE Industry Standard Endeavor» que dio como resultado el estándar de la industria OEE, desde entonces ofrece definiciones OEE y estándares para fabricantes de todo el mundo. (ver: www.oeeIndustryStandard.org)

En el mismo año 2001, Bob Hansen escribió «Efectividad general del equipo» intentando aclarar la pronunciada curva de aprendizaje para usar OEE de manera efectiva con énfasis en el mantenimiento.

En Alemania, en la Universidad de Tecnología Aplicada de Ansbach, el Prof. Dr. Constantin May inicia en 2006 el Centro de Excelencia para TPM (CETPM). Los cursos OEE se convierten en un estándar en su plan de estudios; En el curso de instructor de TPM, los instructores ahora están capacitados sistemáticamente en cómo aplicar el OEE.

Mientras tanto, el OEE se utiliza en todo el mundo en prácticamente cualquier tipo de proceso de producción.

OEE

El OEE (overall Equipment Eficence) es un indicador que mide los parámetros fundamentales de la producción, midiendo el porcentaje de efectividad del equipo respecto a un ideal equivalente.

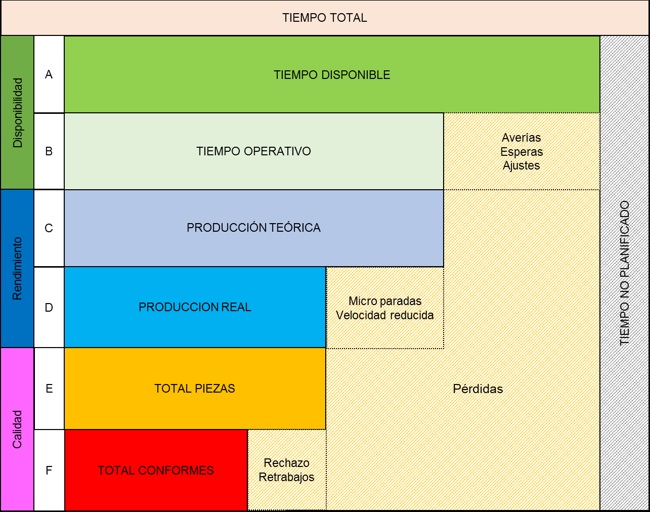

El cálculo de OEE permite visualizar de forma ponderada los factores que influyen en la capacidad de nuestro sistema productivo y se obtiene de multiplicar la tasa de disponibilidad, tasa de rendimiento y tasa de calidad.

El indicador del OEE depende de los objetivos requeridos para una fabricación estándar. Es importante alimentar el sistema de medición adecuadamente desde el inicio para asegurar que los valores reflejan la realidad.

Las acciones sobre el proceso, que supongan una mejora significativa en cualquiera de los tres aspectos, debe ser un motivo para revisar si el indicador está correctamente parametrizado y actualizado a las nuevas circunstancias del proceso, por ejemplo, una mejora en el aumento de la velocidad de fabricación, que revierta un valor en el indicador >100% sería un motivo evidente para realizar una revisión de la tasa de rendimiento.

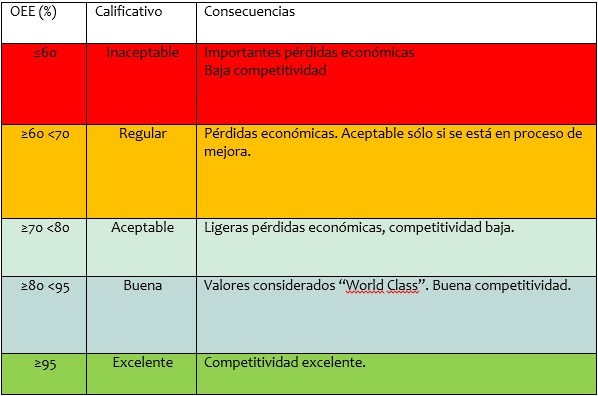

Clasificación internacional OEE

En función de los resultados del indicador, las Organizaciones se clasifican según el siguiente baremo:

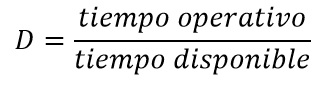

Tasa de Disponibilidad

La disponibilidad se obtiene de la división del tiempo que la máquina ha estado produciendo por el tiempo en el que la máquina podría haber estado produciendo.

El tiempo operativo se entiende como el tiempo en el que la máquina ha estado funcionando sin paros por avería, operaciones auxiliares, paros planificados, etc…

El tiempo disponible es el tiempo total menos las horas que se planifican en el calendario para no producir por paradas planificadas, mantenimientos programados, festivos, etc…

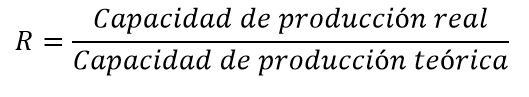

Tasa de Rendimiento

El Rendimiento se obtiene de la división entre las piezas producidas por la cantidad de piezas teóricas que deberían haberse producido, en función de la capacidad nominal de la máquina y la velocidad de proceso o tiempo de ciclo.

La velocidad es calculada como una relación entre los tiempos de ciclo teóricos o de referencia y los tiempos de ciclo reales.

La capacidad nominal es el rendimiento ideal de la máquina en piezas hora.

Cualquier interrupción en el ciclo del proceso que suponga un aumento del tiempo de ciclo, repercutirá negativamente al rendimiento. En el caso de que el tiempo de ciclo sea mayor que el esperado, repercutirá de manera positiva al indicador.

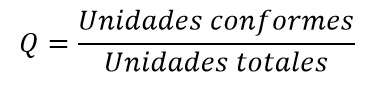

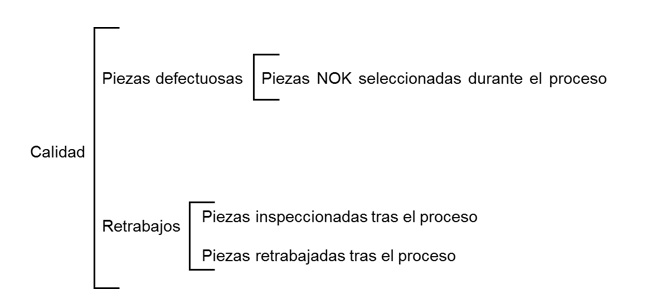

Tasa de Calidad

Se obtiene de la división entre las piezas conformes y de las piezas totales producidas.

La mala calidad no solo da como resultado una pérdida de material sino también una pérdida de capacidad, ya que se habrá empleado un tiempo en fabricar una pieza defectuosa.

Se entiende como unidades conformes las piezas fabricadas bien a la primera, indicador conocido como (FCFT) “First Choice First Time”

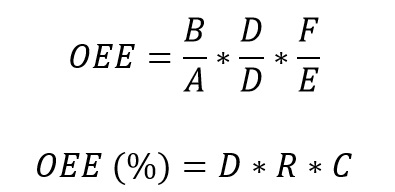

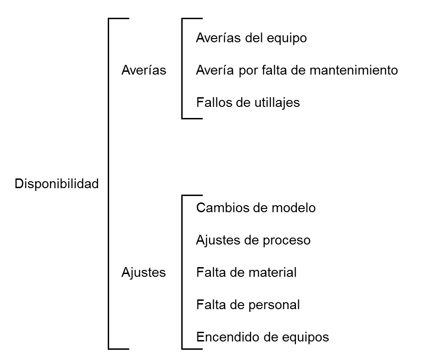

Árbol de paradas OEE

Analizando los indicadores individualmente, podemos observar donde se producen las pérdidas más importantes y, por tanto, hacia donde deben encaminarse los esfuerzos para conseguir una mejora global del indicador.

Es esencial alimentar el árbol de paradas adecuadamente para poder hacer un análisis adecuado de las pérdidas.

En el siguiente ejemplo se puede observar un árbol de la clasificación de las causas asociadas a cada indicador, no obstante, cada Organización debe configurar el árbol en función de sus características.

Disponibilidad

Rendimiento

Calidad

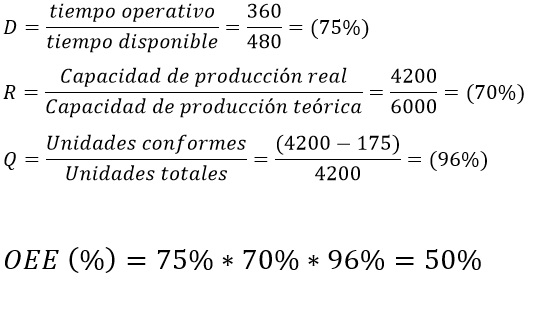

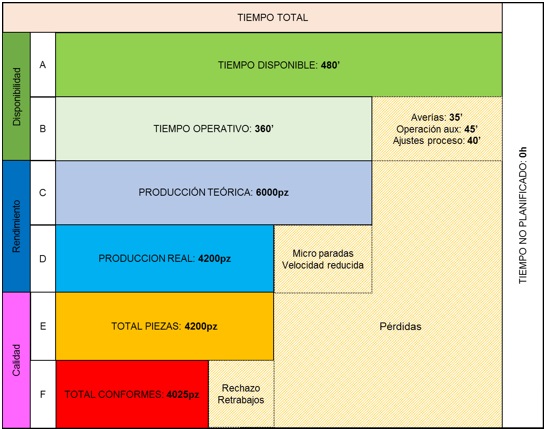

Estudio de un caso

La máquina A tiene el objetivo de fabricar 8000 piezas por turno con una velocidad estándar de 1000 piezas / hora Tiene asignado un tiempo disponible por turno de 480’ (8h) con una capacidad de producción de 6000 piezas.

El tiempo operativo resultante ha sido de 360’ debido a las siguientes paradas:

Tiempo avería: 35’

Tiempo operaciones auxiliares: 45’

Ajustes de proceso: 40’

En el tiempo producido, ha conseguido fabricar 4200 piezas, con una producción media de 700 piezas/hora, ya que, un fallo en la materia prima ha sido la causa de fabricar con una velocidad de proceso inadecuada.

De la producción total (4200 piezas), 175 piezas han sido no conformes.

Resumen

La eficiencia total del equipo es tan solo del 50%, por tanto, la calificación del equipo sería de “inaceptable”

En la tasa de Disponibilidad, vemos que la máquina ha parado un total de 2h, debido a importantes paros por ajustes del proceso, operaciones auxiliares y averías.

En la tasa de Rendimiento, observamos que la máquina ha producido a un tiempo medio de 700 piezas hora, 300 piezas menos del estándar establecido, con una reducción de la velocidad del proceso debido a un fallo en la materia prima.

La tasa de Calidad se salda con un 3% de piezas rechazadas, probablemente por las incidencias en la materia prima y/o por los ajustes de proceso.

Ante este escenario, debería realizarse un estudio minucioso de cada parada con el fin de lanzar un plan de acciones que permita establecer acciones de bloqueo y revertir la actual situación.

[:]